风淋室密封没做好,净化工程全白搞?

发布日期:2025-09-15 点击:534

前阵子,浙江一家电子元件厂的无尘车间遇到了棘手问题:刚安装的风淋室,却在环境检测中屡屡发现外部灰尘渗入洁净区。反复排查后才恍然大悟——风淋室表面严实,实则暗藏多处“隐形缝隙”。工人每次推门进出,外部灰尘便顺着门缝悄然而入。原本投入不菲的净化工程,险些因这些看似微不足道的密封细节而功亏一篑。

事实上,许多企业在选型风淋室时,往往只盯着风速大小、感应功能等“显性指标”,却忽略了真正影响实效的密封工艺。殊不知,风淋室作为洁净区的“第一道防线”,其密封可靠性直接决定了整体洁净等级的稳定性。门外尘埃、微生物一旦通过缝隙侵入,再强的风淋效果也都无济于事。

结合安派净化多年来数十个现场调试经验,我们总结出三个最易被忽视、却直接影响风淋效果的密封细节。认清这些“暗坑”,才能真正让风淋室发挥应有作用。

一、风淋室门:最常漏风,最易被轻视

风淋室门的密封,是最常见也最关键的泄漏点。曾有一家食品包装企业,投入使用不足半年,洁净区菌落数频频超标。经安派团队现场勘查,发现门框胶条已变形开裂,手触门缝即可感知明显气流。原因在于施工方为降低成本选用普通橡胶胶条,这类材质不耐高温、易受消毒剂腐蚀,短时间内便会老化失效。

我们将其更换为食品级硅胶密封条,耐温达180℃以上,并具备抗酒精、次氯酸等常用消毒剂的性能。同时严格控制胶条压缩量在3-5毫米,确保关门时紧密贴合无缝隙。

另一个高频泄漏点是合页区域。多数风淋室仅在门板四周加装胶条,合页转轴处却留有缝隙,灰尘趁机钻入。某电子厂就曾因合页未做密封,导致开门期间外部粉尘持续内渗。我们为其加装隐藏式合页胶条和使用带密封垫的专用合页后,洁净区微粒数显著下降。

建议企业验收时务必亲手触摸检测胶条质感,明确材质类别,安装后还应进行烟雾测试:在门外点燃烟饼,观察是否有烟雾经门缝渗入。

二、箱体拼接缝:大型风淋室的“藏灰死角”

尤其是双人型、多人型等大型风淋室,其箱体多由彩钢板拼装而成,拼接缝的密封质量尤为关键。

广东某医疗器械企业就曾遇到此类问题:用手电照射箱体拼接缝时,可见内部密封胶未填满,留有孔隙,甚至能抠积灰尘。其原因是安装队伍为省工时仅做表面打胶,内部未做处理。结果风淋气流反而将缝隙积尘吹入洁净区内。我们最终清理原胶重打硅酮密封胶,内外满涂、胶面平整无气泡,再加装压条压实,实现拼接缝全密闭。

同样易被忽视的是箱体与地面衔接处。不少风淋室直接落地安装,底边未做密封,拖地水汽、地面灰尘均由此上涌。某光伏组件厂风淋室长期“灰蒙蒙”,正是底部缝隙作祟。加垫密封胶条+膨胀螺丝固定+底部注胶之后,问题迎刃而解。

建议签约前与施工方明确密封工艺标准,确认是否内外满胶、底部是否做密封处理,防范于未然。

三、与墙体/风管的衔接:漏风不止,前功尽弃

风淋室与无尘车间墙体及风管之间的衔接,一旦疏忽,所有努力都将付诸东流。

江苏某药企的无尘车间虽嵌入式安装了风淋室,但设备与墙体间存有2厘米缝隙,施工队仅以水泥填充,未做弹性密封,导致非洁净空气持续渗入。我们清理后先用聚氨酯发泡胶填缝,固化后再内外涂覆耐候密封胶,才彻底堵漏。

此外,风淋室进出风口与车间风管若未能对齐接紧,同样会造成气流短路。某电子厂回风管道与风淋室出口存在1厘米偏差,致使已净化空气未能完全进入回风系统,反而泄漏至洁净区。后经调整风管位置、加装软连接并打胶固定,终恢复系统正常。

安装完毕后,建议使用压差计检测风淋室内部压力:正常运行时应保持对外正压5-10Pa,若压力值偏低,则必然存在漏风点,须立即排查。

密封是“必选项”,不是“可选项”

曾有客户因门胶条老化未及时更换,致使洁净区连续三月不达标,订单大量流失;也有企业因箱体胶缝藏尘,最终只能拆开重装,耗时费钱又耽误生产。这些案例无不警示我们:风淋室的密封质量,直接关系到净化工程的成败。

无论您是采购新风淋室,还是维护现有设备,请务必重点检查这三处密封细节:

门密封条是否完好、材质是否耐化耐温;

箱体拼缝是否打胶饱满、无气泡无空隙;

与墙体、风管衔接是否紧密无缝、系统密闭。

别等到洁净度持续波动才慌忙查找问题——届时不仅整改成本高昂,生产进度更难以挽回。做好风淋室的“守门”细节,才能真正为无尘环境保驾护航,让净化投入发挥最大价值。

安派净化设备提醒您:密封虽是小细节,却是大关键。

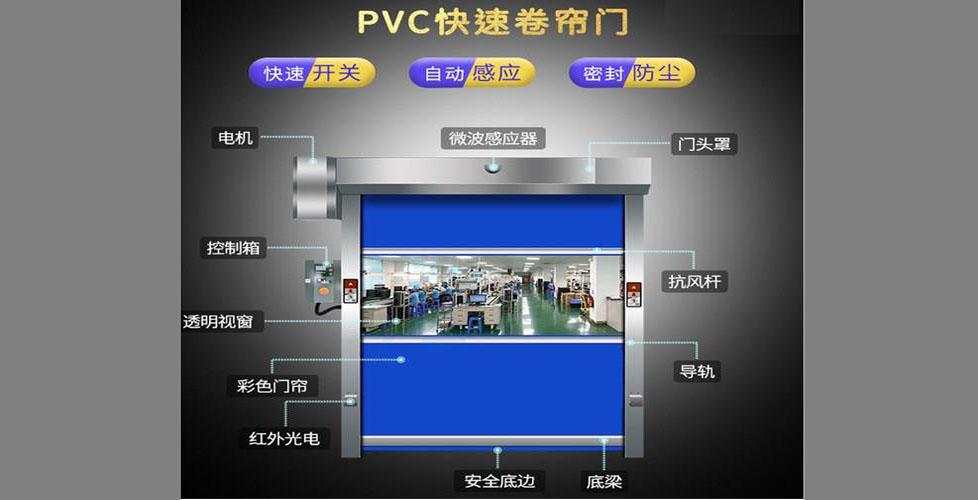

安派专业提供一系列无尘室、实验室专用设备,包括但不限于风淋室、货淋室、高效送风口、传递窗、臭氧机、快速门、不锈钢制品、无尘工作台、净化工作台、净化洗手池、净化门、无尘衣柜、洁净棚、FFU无尘送风机、以及初、中、高效空气过滤器等。

事实上,许多企业在选型风淋室时,往往只盯着风速大小、感应功能等“显性指标”,却忽略了真正影响实效的密封工艺。殊不知,风淋室作为洁净区的“第一道防线”,其密封可靠性直接决定了整体洁净等级的稳定性。门外尘埃、微生物一旦通过缝隙侵入,再强的风淋效果也都无济于事。

结合安派净化多年来数十个现场调试经验,我们总结出三个最易被忽视、却直接影响风淋效果的密封细节。认清这些“暗坑”,才能真正让风淋室发挥应有作用。

一、风淋室门:最常漏风,最易被轻视

风淋室门的密封,是最常见也最关键的泄漏点。曾有一家食品包装企业,投入使用不足半年,洁净区菌落数频频超标。经安派团队现场勘查,发现门框胶条已变形开裂,手触门缝即可感知明显气流。原因在于施工方为降低成本选用普通橡胶胶条,这类材质不耐高温、易受消毒剂腐蚀,短时间内便会老化失效。

我们将其更换为食品级硅胶密封条,耐温达180℃以上,并具备抗酒精、次氯酸等常用消毒剂的性能。同时严格控制胶条压缩量在3-5毫米,确保关门时紧密贴合无缝隙。

另一个高频泄漏点是合页区域。多数风淋室仅在门板四周加装胶条,合页转轴处却留有缝隙,灰尘趁机钻入。某电子厂就曾因合页未做密封,导致开门期间外部粉尘持续内渗。我们为其加装隐藏式合页胶条和使用带密封垫的专用合页后,洁净区微粒数显著下降。

建议企业验收时务必亲手触摸检测胶条质感,明确材质类别,安装后还应进行烟雾测试:在门外点燃烟饼,观察是否有烟雾经门缝渗入。

二、箱体拼接缝:大型风淋室的“藏灰死角”

尤其是双人型、多人型等大型风淋室,其箱体多由彩钢板拼装而成,拼接缝的密封质量尤为关键。

广东某医疗器械企业就曾遇到此类问题:用手电照射箱体拼接缝时,可见内部密封胶未填满,留有孔隙,甚至能抠积灰尘。其原因是安装队伍为省工时仅做表面打胶,内部未做处理。结果风淋气流反而将缝隙积尘吹入洁净区内。我们最终清理原胶重打硅酮密封胶,内外满涂、胶面平整无气泡,再加装压条压实,实现拼接缝全密闭。

同样易被忽视的是箱体与地面衔接处。不少风淋室直接落地安装,底边未做密封,拖地水汽、地面灰尘均由此上涌。某光伏组件厂风淋室长期“灰蒙蒙”,正是底部缝隙作祟。加垫密封胶条+膨胀螺丝固定+底部注胶之后,问题迎刃而解。

建议签约前与施工方明确密封工艺标准,确认是否内外满胶、底部是否做密封处理,防范于未然。

三、与墙体/风管的衔接:漏风不止,前功尽弃

风淋室与无尘车间墙体及风管之间的衔接,一旦疏忽,所有努力都将付诸东流。

江苏某药企的无尘车间虽嵌入式安装了风淋室,但设备与墙体间存有2厘米缝隙,施工队仅以水泥填充,未做弹性密封,导致非洁净空气持续渗入。我们清理后先用聚氨酯发泡胶填缝,固化后再内外涂覆耐候密封胶,才彻底堵漏。

此外,风淋室进出风口与车间风管若未能对齐接紧,同样会造成气流短路。某电子厂回风管道与风淋室出口存在1厘米偏差,致使已净化空气未能完全进入回风系统,反而泄漏至洁净区。后经调整风管位置、加装软连接并打胶固定,终恢复系统正常。

安装完毕后,建议使用压差计检测风淋室内部压力:正常运行时应保持对外正压5-10Pa,若压力值偏低,则必然存在漏风点,须立即排查。

密封是“必选项”,不是“可选项”

曾有客户因门胶条老化未及时更换,致使洁净区连续三月不达标,订单大量流失;也有企业因箱体胶缝藏尘,最终只能拆开重装,耗时费钱又耽误生产。这些案例无不警示我们:风淋室的密封质量,直接关系到净化工程的成败。

无论您是采购新风淋室,还是维护现有设备,请务必重点检查这三处密封细节:

门密封条是否完好、材质是否耐化耐温;

箱体拼缝是否打胶饱满、无气泡无空隙;

与墙体、风管衔接是否紧密无缝、系统密闭。

别等到洁净度持续波动才慌忙查找问题——届时不仅整改成本高昂,生产进度更难以挽回。做好风淋室的“守门”细节,才能真正为无尘环境保驾护航,让净化投入发挥最大价值。

安派净化设备提醒您:密封虽是小细节,却是大关键。

安派专业提供一系列无尘室、实验室专用设备,包括但不限于风淋室、货淋室、高效送风口、传递窗、臭氧机、快速门、不锈钢制品、无尘工作台、净化工作台、净化洗手池、净化门、无尘衣柜、洁净棚、FFU无尘送风机、以及初、中、高效空气过滤器等。

13696902280

13696902280

13696902280

13696902280